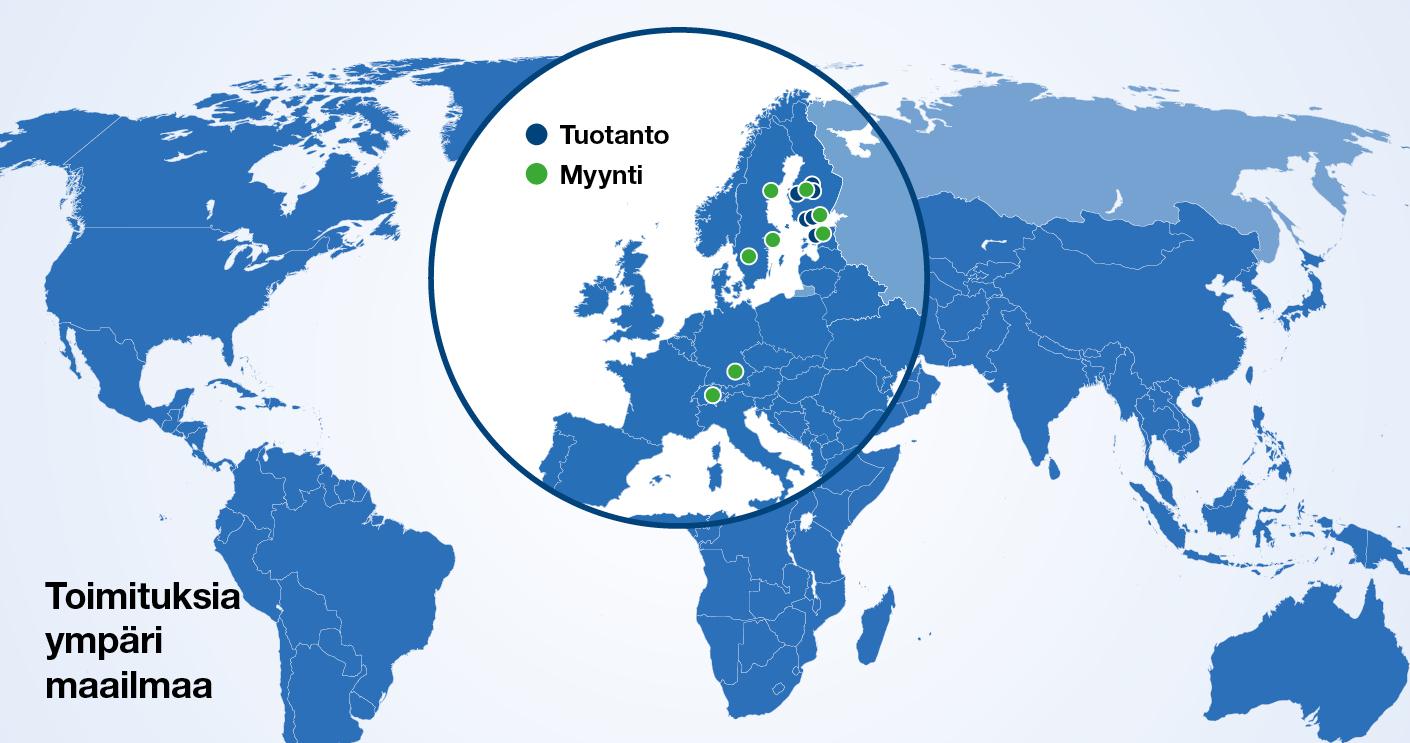

Meconet on pohjoiseurooppalainen yritys, joka valmistaa metallista korkealaatuisia komponentteja metsätyökoneisiin, maastoajoneuvoihin ja moniin muihin käyttötarkoituksiin. Meconet palvelee monia asiakkaita, kuten AGCO, John Deere ja Mitsubishi Logisnext, ja toimittaa näille OEM-valmistajille metallilevyosia.

Meconet noudattaa sloganiaan ”Innovations are built together” ja työskentelee tiiviissä yhteistyössä asiakkaiden kanssa suunnittelusta sarjatuotantoon. Simulaatio on avainasemassa tukemassa työkalujen suunnittelua ja analyysia kohti optimaalista lopputulosta.

Simulaatio mukaan syvävetoon

Vielä kaksi vuosikymmentä sitten Meconet noudatti alan normeja luottamalla ammattilaisten asiantuntemukseen korkealaatuisten työkalujen suunnittelussa. He kehittivät suunnitelman ja jalostivat sitä vähitellen ”yritä, erehdy ja opi” -filosofian avulla. Prosessi oli aikaa vievä ja kallis. Se vaati merkittäviä resursseja edes tyydyttävien tulosten saavuttamiseksi.

Menetelmä muuttui vuonna 2004, kun Meconet ryhtyi käyttämään simulointi-ohjelmistoa parantaakseen syvävetotyökalujensa laatua ja tehokkuutta. Meconet oli yksi ensimmäisistä autoteollisuuden ulkopuolisista yrityksistä, joka kokeili simulointia. Tänä päivänä Meconet työskentelee tiiviisti asiakkaiden kanssa komponentin suunnittelusta asennukseen varmistaen osien ylivoimaisen laadun.

”Simulaatio on tänä päivänä meillä olennainen osa prosessia”

Juho Pirnes, Meconetin Suunnittelupäällikkö.

Simulaation rooli Meconetissa

Simulaatio on nykypäivänä hyvin olennainen osa Meconetin prosessia. Työ alkaa arvioimalla asiakkaan suunnitelman toteutettavuutta suhteessa tavoitteisiin. Jos asiakas esimerkiksi haluaa syvävedetyn osan yhdellä työkalulla, Meconetin suunnittelijat analysoivat suunnitelman ja tekevät yhteistyötä asiakkaan kanssa varmistaakseen, että yhdellä työkalulla voidaan valmistaa koko osa.

Korostaen mottoaan ”Innovations are built together”, Meconetin suunnittelu- ja prototiimit työskentelevät tiiviisti yhdessä asiakkaan kanssa. Tämä yhteistyöhön perustuva lähestymistapa murtaa tavanomaiset siilot. Näin saadaan aikaiseksi hyvin suunniteltu prosessi, joka tuottaa korkealaatuisia osia määrätyssä aikataulussa.

Tällä hetkellä Meconet käyttää simulointia alumiinin, HSS:n (High Speed Steel) ja ruostumattoman teräksen syvävetoon. Meconet tarjoaa asiakkailleen monipuolisia teknologioita, kuten levyjen leikkauksen, syvävedon, 3D-laserleikkauksen, mekaanisen leikkauksen, pesun, robottihitsauksen ja niittauksen. Simulaatiotyökaluja käytetään aivan pienistä komponenteista hyvin suuriin, jopa 3000 mm:n syväveto-osiin.

Simulaation integroinnin edut

Simulaatio on ollut Meconetilla ratkaisevassa roolissa useiden tarjousten voittamisessa. Sen avulla asiakkaiden tuotantoajat ovat pysyneet aikatauluissa ja jopa alittuneet. Simuloinnin erityisiä etuja ovat:

1. Kaikki metallinkäsittelyn tarpeet samasta paikasta

Asiakkailla on yksi kumppani auttamassa heitä koko matkan ajan suunnittelusta sarjatuotantoon. Meconet auttaa suunnittelemaan työkalut osan mittojen perusteella, tekee yhteistyötä muutosten suunnittelussa ja suunnittelee valmistusprosessin ja työkalut. Työkalut asennetaan Meconetin tuotantokoneisiin saumattoman asiakaskokemuksen takaamiseksi.

2. Työkalukustannusten aleneminen

Asiakkaat haluavat luonnollisesti minimoida työkalujen määrän, jotka vaaditaan lopputuotteen valmistamiseen. Näin voidaan säästää raaka-ainemäärissä erityisesti pienissä ja keskisuurissa tuotantomäärissä. Mahdollisuuksien mukaan asiakkaat haluavat myös minimoida osien määrän, toiminnallisuudesta tinkimättä. Kun osien määrä on päätetty, voidaan vähentää myös lisäprosesseja, kuten hitsaamista, ja helpottaa kokoamista.

Simulaatio mahdollistaa Meconetin erinomaisuuden tällä alueella kilpailijoihinsa verrattuna: yhdistämällä useita osia yhdeksi syvävedetyksi osaksi, joka voidaan myös valmistaa yhdellä työkalulla. Tämä virtaviivaistaa tuotantoa ja tähän voidaan yhdistää vielä laserleikkaus. Eräässä tapauksessa Meconet vähensi ranskalaisen asiakkaansa osien määrän seitsemästä vain yhteen. Asiakas on sen jälkeen tullut Meconetin pysyväksi asiakkaaksi.

3. Laserleikkauksen edut

Vaikka laserleikkaus ei ehkä ole kustannustehokas autoteollisuudessa suurten volyymien vuoksi, sitä voidaan käyttää tehokkaasti teollisissa sovelluksissa pienemmillä volyymeillä. Meconet integroi laserleikkauksen prosesseihinsa osien määrän ja kokonaistuotantomäärän vähentämisen vuoksi. He voivat ohjelmoida, korjata ja laserleikata tarvitsemansa muodon niin, että lopullinen osa vaatii vain yhden lasertrimmauksen syvävetovaiheen jälkeen.

”Meconet on saavuttanut yhden kerran kokeilun yli 80 prosentissa tapauksista”

Meconetin suunnittelija Jyrki Hirvonen

4. Vain yksi kokeilu voi riittää

Meconet on saavuttanut yhden kokeilun tason yli 80 prosentissa tapauksista. Tästä on todella paljon hyötyä, sillä yritys- ja erehdyskokeilujen suorittaminen on epäilemättä syvävetoprosessin kallein ja aikaa vievin vaihe.

5. Kestävä kehitys

Monilla kustannuksia säästävillä toimenpiteillä on vaikutuksia myös kestävän kehityksen tavoitteisiin. Meconet on esimerkiksi optimoinut erään asiakkaansa osien levyvahvuuden säästäen 15 kiloa terästä tuotetta kohti. Tämä saavutettiin optimoimalla muotoja ja levyvahvuutta ja käyttämällä korkealujuusterästä.

Yksi kilo terästä vastaa kahta kiloa CO2-päästöjä. Yhteissäästö tämän toimenpiteen avulla on 30 kiloa CO2-päästöjä tuotetta kohden. Painon säästö vähensi merkittävästi yrityksen hiilijalanjälkeä, ottaen erityisesti huomioon tuotettujen osien suuren määrän. Tämä osoittaa, miten simulaatio voi edistää paitsi kustannussäästöjä, myös yrityksen ympäristötavoitteita jätteen ja CO2-päästöjen vähentämisen kautta.

Yhteenveto

Simulaatiosta on tullut erottamaton osa Meconetin syvävetoprosessia.

Simuloimalla koko prosessia Meconetin asiantuntijat voivat keskustella ennakoivasti asiakkaan kanssa komponentin muutoksista, tuloksista, pintavirheistä ja muista ongelmista ja puuttua niihin. He myös analysoivat prosessin kestävyyttä suurempia tuotantomääriä varten, minkä ansiosta voidaan ennakoida tuloksia jo kauan ennen fyysisten osien valmistamista. Kaikki nämä tekijät säästävät yritykselle kustannuksia, työvoimaa ja aikaa.

(Tämä artikkeli on alun perin julkaistu formingworld.com.)

Blogi

Hyödynnä kestävän kehityksen osaamistamme tuotesuunnittelussasi

Liiketoimintastrategiamme pohjautuu kestävään kehitykseen. Oman toimintamme osalta tavoitteemme on puolittaa hiilijalanjälki vuoteen 2025 ja saavuttaa hiilineutraalius viimeistään vuonna 2030.

Lue lisää